BILSTEIN DampTronic® II: Redesigned für die Großserie

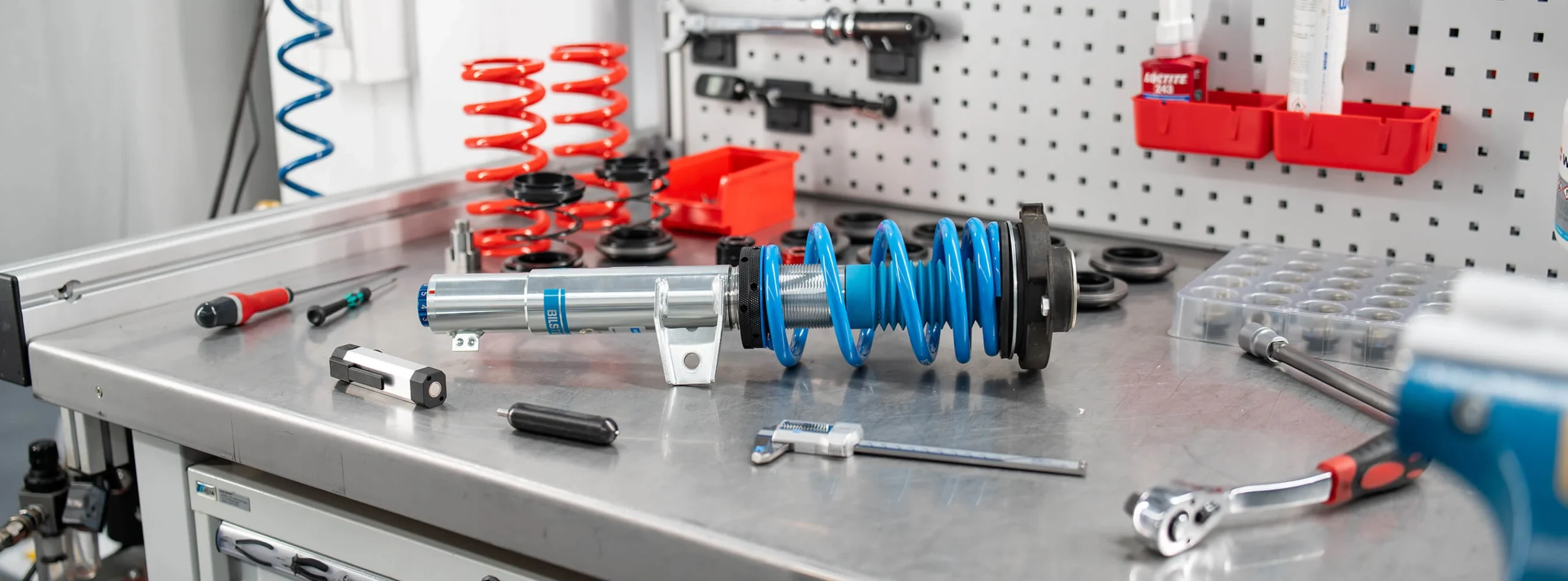

Mit DampTronic® II hat BILSTEIN eine semi-aktive Fahrwerkstechnologie im Programm, die speziell in der Erstausrüstung eine enorme Spreizung zwischen sportlichem und besonders komfortablem Fahrverhalten ermöglicht. Was das System kann und wie die Entwickler:innen die Technologie von der Klein- in die Großserienproduktion für einen Premium-Automobilhersteller überführen konnten, erfahren Sie in diesem Artikel.

Nachdem BILSTEINs Aftermarket-Abteilung die ursprünglich vom OE-Bereich entwickelte Technologie 2017 auf den Markt brachte, übernahm Jürgen Schneider Ende 2017 die Verantwortung für BILSTEIN DampTronic® II im Bereich der Erstausrüstung. Denn für die anspruchsvollen Anforderungen eines führenden Automobilherstellers schien das semi-aktive Fahrwerkssystem den perfekten Spagat zwischen hohen technischen Ansprüchen und einem gesunden Kostenbewusstsein darzustellen.

BILSTEIN DampTronic® II löst Zielkonflikt zwischen Sportlichkeit und Komfort auf

BMW wünschte sich damals eine Fahrwerkslösung, die eine hohe Spreizung aus Sportlichkeit und größtmöglichem Komfort bietet. Als stufenlos verstellbarer Dämpfer konzipiert, ermöglicht BILSTEIN DampTronic® II, den Kompromiss zwischen Fahrkomfort und Fahrdynamik für unterschiedlichste Fahrsituationen noch weiter aufzulösen.

Jürgen Schneider „Wir haben dabei ganz klassische Federscheibenventile für die Hartkennungen in Zug- und Druckstufe, sowie für die Weichkennung. Dazwischen arbeitet ein Verstellventil, das jeden einzelnen Kraftpunkt im Arbeitsbereich durch Änderung der Stromstärke zielgenau zwischen Weich- und Hartkennung anfährt. Der Dämpfer arbeitet nach dem UniFlow Prinzip, wobei in Zug- sowie Druckstufe das Öl in der gleichen Richtung durch das Ventil strömt.“

Semi-aktive Fahrwerkstechnologie

„Wichtig ist: Alle drei passive Ventile und das Verstellventil müssen perfekt miteinander abgestimmt sein, um die gewünschte Funktion des Dämpfers zu erzielen“, stellt der Ingenieur klar. „Die Kennlinien können wir gemäß Anforderungsprofil, Kunden- und Fahrzeug-individuell anpassen. Dazwischen haben wir unser Verstellventil, bei dem wir in Abhängigkeit der elektrischen Ströme zwischen 0 und 1,8 Ampere die Zwischenkennungen verstellen können.“ Auf diese Weise ergeben sich nicht nur unzählige Möglichkeiten der Kennlinien-Abstimmung – und somit der Charakteristik des Fahrwerks. Jürgen Schneider: „Passive Ventile arbeiten meistens dynamischer als semi-aktive und sind sehr stabil, was die Reproduzierbarkeit der Dämpfkräfte massiv erhöht. Und dazwischen arbeitet unser Wegeventil, das im Vergleich zu Systemen des Wettbewerbs komfortorientierter arbeitet.“

Wir lieben es, Maßstäbe zu setzen. Mit unseren innovativen Technologien prägen wir die Gegenwart und die Zukunft des Fahrwerkbaus. Erfahren Sie alles über die spannendsten BILSTEIN Technologien.

Mehr erfahrenVon der Klein- in die Großserienproduktion

Das System hat im Vergleich zu anderen Technologien also entscheidende Vorteile. Doch es gab zwei nicht unerhebliche Hürden. „Das ursprüngliche, im Aftermarket etablierte System war lediglich für Kleinserien konzipiert und erforderte auch eine Kostenoptimierung, um die Anforderungen der OE-Kunden aus der Erstausrüstung zu treffen“, so Jürgen Schneider. Die BILSTEIN DampTronic® II Technologie musste also in eine Großserienproduktion überführt werden, die bei BILSTEIN in hohem Maße von Automatisierung geprägt ist.

Advanced Development Process

Dabei half maßgeblich der bei BILSTEIN neu eingeführte Entwicklungsprozess „Advanced Development Process“ (ADP), in dem die Basisfunktion entwickelt wurde, bevor die Technologie im Rahmen einer Übergangsphase an das Kundenprojekt übergeben wurde.

Konzipiert ist der ADP-Prozess als strukturierte, methodische Vorgehensweise, mit der innovative Technologien und Produkte anhand übergeordneter Ziele – etwa Zeitziele oder Kostenziele – systematisch entwickelt und getestet werden, um ihre Marktreife sicherzustellen, bevor sie in die Serienproduktion übergehen.

Jürgen Schneider „Der Prozess durchschreitet verschiedenste Entwicklungsschritte, die wir als Gates bezeichnen. Am Anfang stand bei dem DampTronic® II Projekt ein Redesign als erstes Gate. Dabei wurden bestimmte Details und Komponenten so überarbeitet oder ersetzt, um sie in großen Stückzahlen profitabel fertigen zu können.“

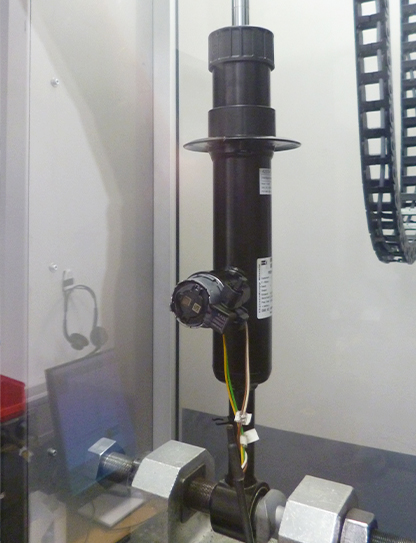

Im Rahmen des „Design Verification Plan“ (DVP) unterzogen die BILSTEIN Versuchsingenieur:innen das überarbeitete Konzept einem umfangreichen Testing-Programm. Im festgelegten Procedere durchliefen die BILSTEIN DampTronic® II Stoßdämpfer umfangreiche Tests – von Prüfstandtests und Simulationen bis zum legendären BILSTEIN Fahrversuch, sowohl BILSTEIN intern als auch zusammen mit dem Kunden.

Teamwork bei BILSTEIN

Während das System fahrdynamisch bereits überzeugen konnte, mussten sich Jürgen Schneider und sein Team aus dem BILSTEIN Advanced Engineering einer weiteren Herausforderung stellen. „Damals hatten wir bei BILSTEIN das Sprühlackieren auf sämtlichen Systemen etabliert. Klare Kundenanforderung war allerdings eine Lackierung nach dem KTL-Verfahren – die kathodische Tauchlackierung“, erinnert sich Jürgen Schneider. Die kathodische Tauchlackierung zeichnet sich durch eine sehr gute Korrosionsbeständigkeit aus.

Jürgen Schneider „Für uns bedeutete das, dass wir diese Art der Nachbehandlung auch beim Design berücksichtigen mussten. Hier profitierten wir von unserem engen abteilungsübergreifenden Austausch bei BILSTEIN, um gemeinsam die perfekte Lösung für den Kunden zu erarbeiten“.

Grundsätzlich war Teamwork auch bei diesem Projekt ein Schlüssel zum Erfolg, ist Jürgen Schneider überzeugt. „So große Projekte können nur von einem funktionierenden Team gestemmt werden. So konnten wir nicht nur auf einen starken Support unserer Testing-Abteilung zählen, die den Dämpfer auf Herz und Nieren prüfte. Gemeinsam mit dem Einkauf konnten neue Lieferanten mit geeigneten Fertigungsverfahren identifiziert und qualifiziert werden. Die internen Fertigungsprozesse des DampTronic® II Stoßdämpfers wurden darüber hinaus mit den Kolleginnen und Kollegen der Prozessentwicklung definiert und umgesetzt.

Die ganzheitliche Expertise der Stoßdämpferspezialist:innen überzeugte den bayrischen Premium-Hersteller. Und nicht nur den: Als semi-aktives Fahrwerkssystem, das alle Voraussetzungen für außergewöhnlich komfortables und kompromisslos sicheres Fahren zu einem gesunden Kostenpunkt vereint, befindet sich das System aktuell im Serienanlauf weiterer Automobilhersteller.

Die Ingenieur:innen bei BILSTEIN standen vor einer komplexen Aufgabe: Ein Fahrwerkssystem zu entwickeln, das nicht nur die hohen Ansprüche von BMW erfüllt, sondern auch im hart umkämpften Markt heraussticht. Doch den Fahrwerksexpert:innen gelang es, die Herausforderung zu meistern.

Story lesen